+86-576-84352333

-

+86-18262333218

-

-

-

PRODUTOS

Contate-nos

Telefone:

E-mail:

Fax:

+86-523-88642288

Adicionar:

Zona Industrial Yuduo, distrito de Jiangyan, cidade de Taizhou, província de Jiangsu

-

Veja mais

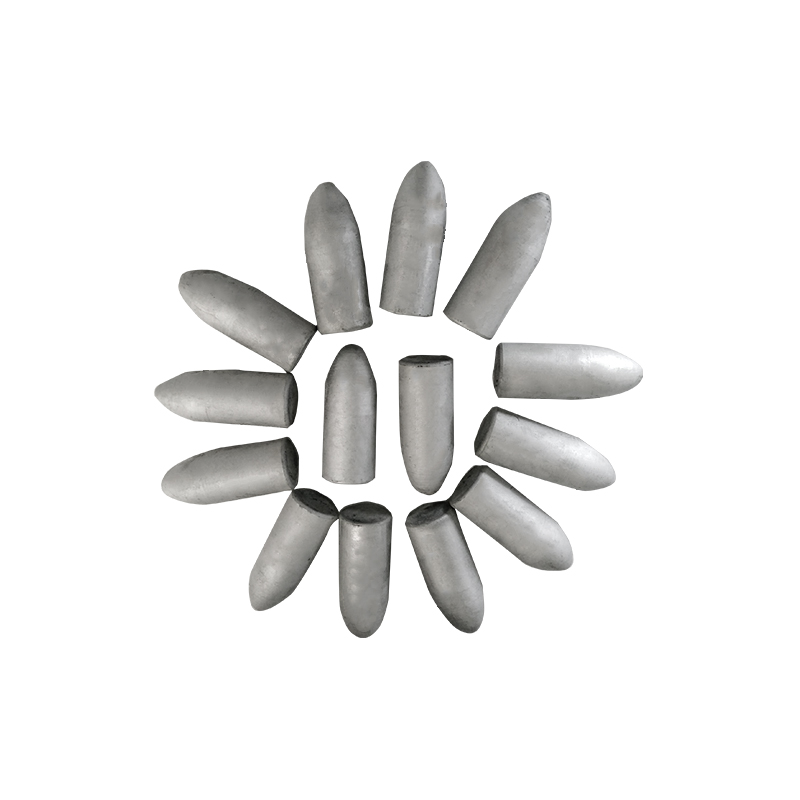

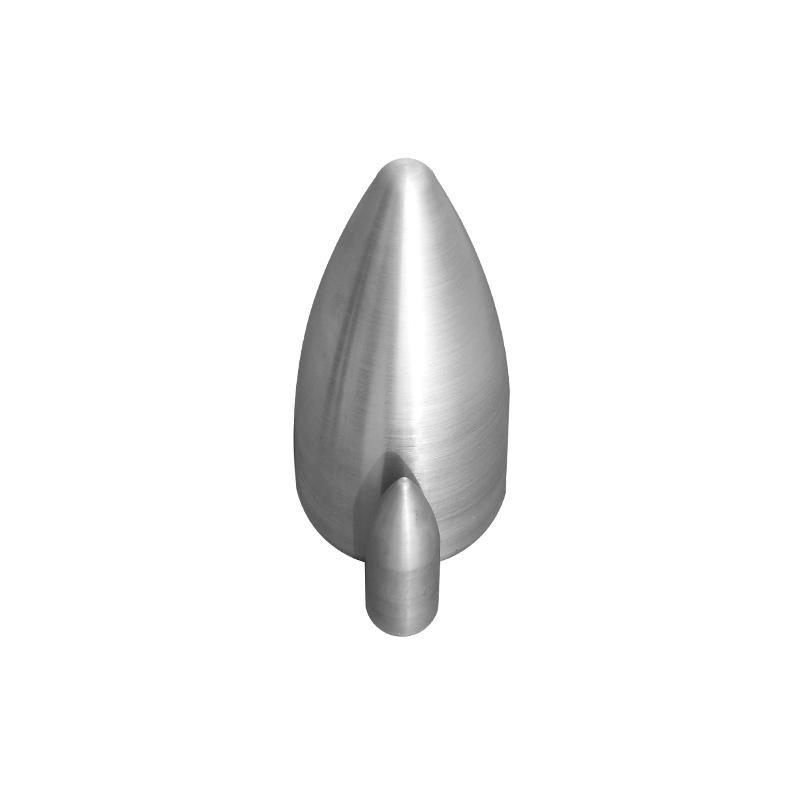

Veja maisMandril perfurante de alto molibdênio resistente à corrosão

O mandril perfurante de molibdênio é o epítome da resistência e resiliência em altas temperatu

-

Veja mais

Veja maisMandril perfurante de molibdênio espelhado polido

Os mandris perfurantes de molibdênio são o epítome da engenharia de precisão, meticulosamente f

-

Veja mais

Veja maisMandril perfurante de molibdênio com estrutura de grão fino

O mandril perfurante de molibdênio é projetado com perfeição, caracterizado por sua estrutura d

-

Veja mais

Veja maisMandril perfurante de molibdênio com resistência à fadiga fria

O mandril perfurante de molibdênio evoluiu ao longo dos anos para se tornar um consumível essenci

Bem-vindo ao mundo do Mandril Perfurante de Molibdênio, onde a tecnologia de ponta se encontra com a produção de tubos de aço sem costura. O mandril perfurante de molibdênio é projetado a partir de uma liga exclusiva de molibdênio, titânio, zircônio e carbono, especialmente projetada para a confecção de cabeças de mandril que permitem a perfuração de tubos de aço sem costura. Esses mandris de perfuração desempenham um papel fundamental na perfuração de vários tubos de aço sem costura, incluindo aço inoxidável, aço brasado, liga de aço para alta temperatura e molibdênio. Com suas propriedades excepcionais, os Mandris Perfurantes de Molibdênio são componentes essenciais na fabricação de peças especializadas, garantindo precisão e qualidade em aplicações que exigem máxima confiabilidade e desempenho. Explore o mundo do mandril perfurante de molibdênio para inovação na penetração de tubos de aço.

Sobre

Taizhou Huacheng Fabricação Co. de tungstênio e molibdênio, Ltd.

Taizhou Huacheng Tungstênio e Molibdênio Produtos Co., Ltd. é uma empresa profissional que produz produtos da série tungstênio e molibdênio.

A empresa é especializada na produção de peças de formato especial de tungstênio e molibdênio, ligas de tungstênio de alta densidade, ligas de tungstênio-cobre e pesquisa e desenvolvimento de novos materiais de tungstênio-molibdênio.

Feedback da mensagem

Notícias

-

{artigo item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

O mandril perfurante de molibdênio evoluiu ao longo dos anos para se tornar um consumível essencial para laminação de t...

CONSULTE MAIS INFORMAÇÃO

{/article}

Conhecimento da indústria

O Mandril Piercing de Molibdênio possui revestimento ou tratamento de superfície?

O uso de revestimentos ou tratamentos de superfície em Mandris Piercing de Molibdênio pode depender dos requisitos específicos do processo de perfuração e dos materiais que estão sendo perfurados. Aqui estão algumas considerações sobre revestimentos ou tratamentos de superfície para mandris perfurantes de molibdênio:

Molibdênio não revestido:

Em algumas aplicações, os mandris perfurantes de molibdênio podem ser usados sem qualquer revestimento adicional. O molibdênio não revestido é conhecido por sua resistência a altas temperaturas e resistência à deformação, tornando-o adequado para certos processos de perfuração.

Revestimento de grafite:

Revestimentos de grafite podem ser aplicados em mandris perfurantes de molibdênio para fornecer lubrificação e reduzir o atrito durante o processo de perfuração.

Os revestimentos de grafite também podem contribuir para melhorar a resistência ao desgaste e podem ser benéficos em determinadas aplicações.

Revestimento de dissulfeto de tungstênio (WS2):

O dissulfeto de tungstênio é um revestimento lubrificante seco que pode ser aplicado em mandris perfurantes de molibdênio. Oferece baixo atrito e pode melhorar o desempenho do mandril em termos de resistência ao desgaste e facilidade de perfuração.

Revestimento de carbono tipo diamante (DLC):

Os revestimentos DLC proporcionam um acabamento superficial duro e liso, oferecendo benefícios como atrito reduzido, maior resistência ao desgaste e maior durabilidade.

Os mandris perfurantes de molibdênio revestidos com DLC podem encontrar aplicações em situações onde um alto nível de dureza e baixo atrito são críticos.

Revestimento de estanho:

Revestimentos de estanho podem ser aplicados em mandris perfurantes de molibdênio para melhorar suas propriedades superficiais, incluindo resistência à corrosão e lubricidade.

Os revestimentos de estanho podem contribuir para prolongar a vida útil do mandril e reduzir o risco de escoriações.

Superfície nitretada:

A nitretação é um tratamento superficial que introduz nitrogênio na superfície do molibdênio, formando compostos de nitreto. Este processo pode melhorar a dureza e a resistência ao desgaste.

Os mandris perfurantes de molibdênio nitretado podem ser adequados para aplicações onde são necessárias propriedades de superfície aprimoradas.

A escolha do revestimento ou tratamento de superfície depende de vários fatores, incluindo o processo específico de perfuração, os materiais a serem perfurados e as características desejadas do mandril. Os revestimentos são frequentemente aplicados para aumentar a lubrificação, reduzir o desgaste, evitar escoriações e melhorar o desempenho geral e a longevidade dos mandris perfurantes de molibdênio.

Como esses revestimentos melhoram as propriedades do mandril perfurante de molibdênio, como resistência ao desgaste ou resistência à corrosão?

Revestimentos em Mandris Piercing de Molibdênio são aplicados para melhorar propriedades específicas, como resistência ao desgaste ou resistência à corrosão, para melhorar o desempenho geral e a longevidade do mandril. Veja como diferentes revestimentos contribuem para essas propriedades:

Revestimento de grafite:

Resistência ao desgaste: A grafite é um lubrificante seco que reduz o atrito entre o mandril e o material a ser perfurado. Isto reduz a taxa de desgaste do mandril, melhorando sua resistência ao desgaste.

Lubrificação: O revestimento de grafite atua como um lubrificante sólido, minimizando o atrito durante o processo de perfuração e evitando escoriações ou aderências.

Revestimento de dissulfeto de tungstênio (WS2):

Baixo atrito: O dissulfeto de tungstênio é um lubrificante seco com baixo coeficiente de atrito. Reduz o atrito entre o mandril e o material, contribuindo para a resistência ao desgaste.

Resistência ao desgaste: O revestimento WS2 fornece uma superfície durável e de baixo atrito, aumentando a resistência ao desgaste do mandril perfurante de molibdênio.

Revestimento de carbono tipo diamante (DLC):

Dureza: Os revestimentos DLC são excepcionalmente duros e fornecem um alto nível de dureza superficial ao mandril perfurante de molibdênio. Essa dureza contribui para a resistência ao desgaste.

Baixo atrito: Os revestimentos DLC possuem uma superfície lisa que reduz o atrito, melhorando a resistência ao desgaste e minimizando o risco de escoriações.

Revestimento de estanho:

Resistência à corrosão: Os revestimentos de estanho fornecem resistência à corrosão ao mandril perfurante de molibdênio, evitando oxidação e corrosão em ambientes onde a exposição à umidade ou produtos químicos agressivos é uma preocupação.

Lubricidade: O revestimento de estanho também pode aumentar a lubricidade, reduzindo o atrito durante o processo de perfuração.

Superfície nitretada:

Dureza: A nitretação introduz nitrogênio na superfície do molibdênio, formando compostos de nitreto que aumentam a dureza superficial e a resistência ao desgaste.

Resistência ao desgaste: A superfície nitretada aumenta a resistência ao desgaste, tornando o mandril perfurante de molibdênio mais durável em aplicações de perfuração de alto estresse.

É importante observar que a escolha do revestimento depende dos requisitos específicos do processo de perfuração e dos materiais a serem perfurados. Os revestimentos são adaptados para enfrentar os desafios associados ao desgaste, fricção e corrosão em diferentes aplicações. O objetivo é prolongar a vida útil do mandril, melhorar a eficiência operacional e reduzir a necessidade de substituições frequentes.

Ao selecionar um mandril perfurante de molibdênio revestido, as considerações devem incluir a compatibilidade do revestimento com os materiais que estão sendo processados, as condições operacionais e as características de desempenho desejadas. Além disso, a aplicação adequada e o controle de qualidade durante o processo de revestimento são cruciais para garantir uma cobertura uniforme e um desempenho consistente.

Vamos conversar sobre as necessidades do seu projeto